Homoköntés, homokformázás

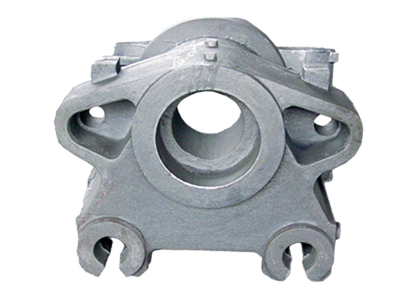

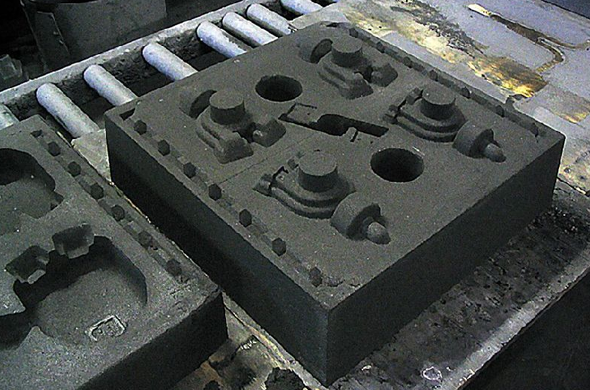

A homokformázás egy ipari öntészeti eljárás, ahol az öntőminta homokkeverékbe préselése alakít ki öntőformát, melybe azután olvasztott fémet öntenek. Ez a folyamat különösen kis darabszámú sorozatok esetén működik jól. Automatizált berendezésekkel az eljárás nagyobb sorozatok céljára is megfelelő lehet. A homok öntőformák és öntött fém alkatrészek elkészítésének folyamata egy viszonylagosan egyszerű, sok része automatizálható, mellyel a ciklusidő lerövidíthető és a szükséges élőmunka mennyisége is csökkenthető.

Magának az öntőmintának az elkészítése azonban gyakran bonyolult, időigényes és költséges folyamat. A legelterjedtebb módja a mintakészítésnek az alumíniumból történő CNC marás. Ennek a legnagyobb hátránya jellemzően a hosszadalmas szállítási idő és a magas költségek. Ráadásul az esetlegesen menet közben jelentkező módosítások, mint a nem megfelelő zsugorodási kompenzáció, vagy az esetleges tervezési hibák, a mintaújragyártását teszik szükségessé, amely további magas költségekkel és várakozással jár.

A tradicionális mintakészítés problémái miatt az öntészetben régóta alkalmazott technológia a 3D nyomtatás.

Mintakészítés és homoköntés egy helyen.

Korszerű géppark, innovatív megoldások

Magas minőségű, pontos kivitelezés

Rövid átfutási idő, rugalmasság

Előre kalkulálható gépidő

Optimalizálható, alacsonyan tartható gyártási költségek

Projekt alapú és teljes körű kiszolgálás

Öntőformák 3D nyomtatással

A tradícionális mintakészítés problémái miatt az öntészetben régóta alkalmazott technológia a 3D nyomtatás. Segítségével jelentős költségek és élőmunka takarítható meg, és a termék gyorsabban piacra kerül. A 3D nyomtatással készített mesterminták ideálisak, ha a homoköntés prototípus- vagy sorozatgyártás célját szolgálja, az öntési geometria további ellenőrzést igényel, a beöntőcsatornák kialakítása finomítást igényel vagy a ha az öntendő geometria nagy méretű vagy összetett forma.

A 3D nyomtatással készített minták előnyei többek között, hogy a minta 40-70%-kal alacsonyabb költséggel elkészíthető, jelentősen rövidebb a szállítási ideje, gyorsabb a tervfinomítás lehetősége valamint hogy a megöntési pontok és megvágások utólag módosíthatóak.

Gyártái idő 7-20 munkanap

Alapanyagok: alumínium, réz, bronz és vas

Maximális tárgyméret: 100+ cm

Hatékony darabszám: kis széria

CNC forgácsolás az Instant 3D-vel

Gyors Prototípusgyártás

Gyors Prototípusgyártás A Legjobb Árak

A Legjobb Árak Azonnali Ajánlat

Azonnali Ajánlat Kockázat Nélkül

Kockázat Nélkül